Насколько чист Актобе?

– Мы сейчас используем только 2 вида сырья: руду и кальцинированную соду, – рассказал министру и.о. председателя правления АЗХС Радий ФАХРЕТДИНОВ. – Прежде, ещё с советских времён использовался и третий вид сырья: доломит (природный минерал. – В.Р.). Наши специалисты (они уже ныне на пенсии) 21 год назад разработали новую технологию, позволившую исключить из производства третий компонент сырья. В результате завод перестал ежегодно размещать на шламонакопителях около 200.000 тонн отходов, вместо этого у нас их начали повторно перерабатывать.

Пусть природа будет здоровой

Переход на бездоломитовое производство начался на заводе в 2001 году. С того момента на захоронение от предприятия было направлено только 24% отходов, остальные – перерабатывались. На реализацию новой технологии было потрачено 1,8 млрд тенге. Также на предприятии последние 7 лет устанавливается всё больше электрофильтров для очистки газовых отходов.

– С 2015 по 2018 годы у нас было установлено 5 электрофильтров на сушилках шлама (отходы при разработке горных продуктов. – В.Р.), – сказал Радий Фахретдинов. – В 2019 и 2020 годах мы установили ещё 5 электрофильтров, а в прошлом году установили 5 рукавных фильтров. В результате уровень выбросов в атмосферу снизился на 65%. Полную замену всех электрофильтров мы планируем завершить в течение следующих трёх лет. Электрофильтры могут улавливать до 99% пыли. Если раньше на 1 тонну произведённой продукции выбросы составляли 25 килограммов, то сейчас 9 килограммов. За год, благодаря новым способам очистки, мы выбрасываем в воздух вместо прежних 2.225 тонн пыли только 990 тонн. Затраты на установку электрофильтров составили 1,7 млрд тенге.

Тема охраны заводом окружающей среды имеет важное условие для качества жизни актюбинцев: в непосредственной близости от АЗХС находится и другое крупное промышленное предприятие – ферросплавный завод, а вокруг них жилые дачные массивы, Илек и его приток Жинишке. В 2021 году на природоохранные мероприятия АЗХС потратил 2,5 млрд тенге. Это затраты на обращение с отходами, охрану земельных и водных ресурсов, атмосферы и прочее. О дальнейших мерах по улучшению экологии региона министру рассказал заместитель областного акима Жаксыгали ИМАНКУЛОВ. В частности, он рассказал о проводимых процедурах по выявлению уровня отходов, попадающих из завода в подземные грунтовые воды.

– Наша задача: выяснить, откуда и где именно в грунтовые воды поступает шестивалентный хром – канцерогенный продукт, вызывающий нарушение работы иммунной системы человека, – доложил министру замакима области. – На следующий год у нас по региону стоит задача: разработать технико-экономическое обоснование по ликвидации данного канцерогена.

А что производим?

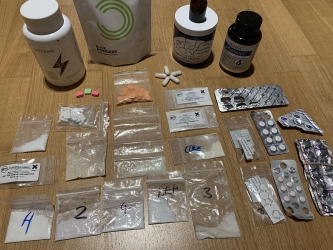

Основной конечный продукт завода (бихромат натрия) в больших количествах применяется в текстильной промышленности, в машинном оборудовании для предупреждения коррозии, в химической промышленности для получения красителей. Сульфат хрома применяется в кожевенной и меховой промышленности для хромового дубления кожи. Хромовый ангидрид необходим в производстве органического синтеза, в фармацевтике, а также в машино– и приборостроении для электролитического, декоративного и антикоррозийного хромирования. Окись хрома применяется в металлургии для производства металлического хрома, который затем идёт на создание жаропрочных и легированных сталей, абразивных изделий. Пигментная окись хрома широко применяется в лакокрасочной промышленности. Для производства спичек, пиротехники, электрических батарей используется такой продукт АЗХС, как бихромат калия.

– Производство хромовых соединений у нас начинается с окисления сырья с целью получения монохромата натрия, – объясняет начальник управления охраны окружающей среды АЗХС Андрей ИВЛЕВ. – Но данное химическое соединение – лишь полупродукт, из которого у нас следом (путём дальнейших окислительно-восстановительных процессов) получают бихромат натрия, окись хрома и прочие продукты. Химические процессы протекают в печах типа «трубчато-вращающиеся». Их длина – от 44 до 75 метров, а температура при работе в них достигает порядка 1.200°C. Получение монохромата натрия идёт путём нагрева исходных материалов в печи, затем из него получают бихромат натрия путём упаривания паром с добавлением серной кислоты. Для получения окиси хрома используется монохромат натрия, восстановленный серой, процесс протекает при температуре газа до 1.000°C. при производстве ангидрида технологический процесс протекает при температуре в 250°C.

Есть, куда расти

Несмотря на то, что актюбинский завод хромовых соединений является единственным предприятием данного профиля в стране, только 3% его продукции остаётся в Казахстане, остальное уходит на экспорт, в основном в дальнее зарубежье. Здешние специалисты объясняют это низкой потребностью Казахстана в их продукции. В местной промышленности продукция завода, к примеру, задействована в дублении кожи.

– Наш завод изначально и был построен с уклоном на экспорт: всего 3 завода хромовых соединений, включая наш, было построено по всему Союзу, – рассказал Андрей Ивлев. – Самый первый был запущен в Свердловске в 1915 году, затем наш, и третьим стал Новотроицкий завод в 1963 году. АЗХС создавался, как объект оборонного значения: металлургическая окись хрома – наш продукт – используется для повышения прочности металла, в том числе и на военных машинах, в обшивке самолётов, ракет.

На сегодняшний день на заводе действует 4 основных цеха, в 2020 году в одном из них было запущено производство нового продукта – окиси хрома пигментной из гидроокиси хрома. Также есть ещё дополнительные цеха: транспортный и прочие. Сейчас у нас в приоритете стоит дальнейшее налаживание экологической стратегии и модернизация устаревающего оборудования. За последние 10 лет на АЗХС очень много оборудования поменялось. Мы постоянно проводим техническое обследование наших зданий и агрегатов, это важно с точки зрения промышленной безопасности. Самые старые печи завода были сооружены ещё в 1957 году, однако, по заключению комиссии, прошедшей в прошлом году, было установлено, что наши оборудование, здания и сооружения могут использоваться дальше: мы в течение всего их длительного периода работы занимаемся заменой их отдельных составляющих.

Руководство завода отметило, что в процессе производства образуется определённая часть отходов, которые теоретически можно было бы перенаправлять на дальнейшее извлечение из них оставшихся полезных компонентов. Однако пока желающих приобретать данные отходы у завода не нашлось.