Чистый «первенец»

| 5 января 2014 года. №5 | ||||

| Сможет ли Актюбинский завод ферросплавов выйти на безотходное производство? Почему горожане до сих пор считают, что отходы от процесса плавки источают неприятный запах? Как используют пыль и газ на старейшем металлургическом предприятии Казахстана? На эти и другие вопросы ответили специалисты предприятия в рамках прошедшего пресс–тура. | ||||

|  | |||

| ||||

|

Собственно, день открытых дверей на крупном промышленном предприятии, возможно, и не состоялся бы без веского замечания премьер–министра Серика Ахметова, посетившего Актобе на прошлой неделе. При въезде в областной центр глава правительства заметил слишком сильную задымлённость. Пожурив руководителя «Казхрома» Виктора Тиля, высокий гость поручил разобраться с этим вопросом. Выяснять, почему стоит дым над городом, представители металлургического завода не стали, зато решили организовать день открытых дверей, чтобы желающие воочию убедились в том, что Серик Ахметов был не прав.

– Рядом с нами находятся АЗХС и ТЭЦ. Если вы будете в промзоне, то реально сможете увидеть, кто на самом деле дымит. На самом деле, на Актюбинском заводе ферросплавов давно применяются новые подходы к экологической безопасности, этот вопрос уже даже снят с повестки дня на уровне министерства, – отметила начальник департамента экологии АО «ТНК «Казхром» Светлана МАЩЕНКО. – Никто не говорит, что наше предприятие белое и пушистое, все должны понимать, что деятельность металлургического производства оказывает воздействие на окружающую среду, но из года в год мы снижаем нагрузку на экологию региона.

ЯВНЫЙ НЕДОБОР

Увидев выплавку ферросплавов, пишущая братия действительно убедилась, что никакого неприятного запаха при этом не выделяется.

– Это элементарное заблуждение у актюбинцев! Ни оксид азота, углерод, ни металлическая пыль не имеют по своим физическим свойствам характерного запаха, а диапазон оседания тяжёлой пыли составляет не более 500 – 1000 метров. У нас есть собственная сертифицированная лаборатория, замеры воздуха, почвы и воды мы делаем постоянно. Никаких нарушений с нашей стороны не было, – констатируют экологи завода. – Все стационарные источники загрязнения оснащены современными газоочистными сооружениями со степенью очистки до 99 процентов.

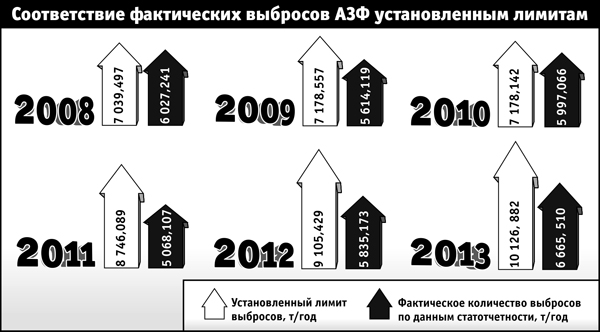

Данные по фактическим выбросам, предоставленные пресс–службой «Казхрома», достаточно любопытные. С одной стороны, министерство охраны окружающей среды Казахстана значительно увеличивает лимит выбросов, АЗФ его, естественно, не добирает. Казалось бы, почти идеальная картина, но, если посмотреть под другим углом, то завод ежегодно увеличивает эмиссии. Все данные можно увидеть в таблице.

А У НАС ЕСТЬ ФЕРРОГАЗ!

Что такое энергоменеджмент, в «Казхроме» знают не понаслышке. Чуть больше года здесь ведутся работы в этом направлении. Одной из прорывных новинок стало использование горючего ферросплавного газа, который образуется при выплавке ферросплавов в закрытых печах и имеет теплотворную способность. Короче говоря, если раньше феррогаз попросту сжигался, а продукты его сгорания выбрасывались в атмосферу, то уже несколько лет он активно используется в качестве дополнительного вида топлива. Пока только на котельных Аксуского завода ферросплавов, что в Павлодарской области. Кстати, там на феррогазе работает районная отопительная котельная, которая обеспечивает город и предприятие теплом и горячей водой. Нечто подобное будет и с вводом в действие нового завода ферросплавов в Актобе.

– Согласно требованиям природоохранного законодательства Казахстана и рекомендациям Киотского протокола о парниковых газах, утилизировать планируется и отходящие ферросплавные газы, – отметили в департаменте по экологическому регулированию «Казхрома». – На базе нового завода предусматривается строительство электростанции с выработкой электроэнергии в объёме 45–55 МВт, где основным топливом также станет феррогаз. Помимо улучшения экологических показателей, на побочном продукте производства ферросплавов ещё будем вырабатывать электроэнергию.

ПЫЛЬ В ДЕЛО

Если феррогаз только планируют использовать, то пыль, которая образуется в процессе выплавки, уже используется вовсю. С помощью специальной технологии из собранной пыли производят огнеупорные кирпичи. По словам специалистов, полученный кирпичик, не уступающий по качеству своим европейским собратьям, уже завоевал популярность среди местных предприятий.

Годовая переработка пыли составляет 350 тонн.

БУДЕМ ДЕЛАТЬ ГОРЫ

Уже пару лет «Казхром» хвалится своей программой управления отходами производства. Приоритетная задача в ней – утилизация образующихся отходов. Основная часть отходов металлургических производств на заводе представлена шлаками с остаточными концентрациями феррохрома. Напомним, накопление шлаковых отвалов происходило в течение пятидесяти лет, что привело к образованию техногенного минерального образования с миллионными запасами вторичного сырья. Проще говоря, есть несколько гор, где много лет скапливались шлаки. Умные головы на заводе придумали, как именно использовать всё это добро.

Так, в 1996 году на заводе был создан цех по переработке шлаков, где осуществляется вся переработка текущих шлаков от производства высокоуглеродистого феррохрома (ежегодно 270 тысяч тонн год).

– Текущие шлаки высокоуглеродистого феррохрома перерабатываются на участках цеха по переработке шлаков в готовый продукт – щебень. Его мы и реализуем на другие предприятия, – комментирует Светлана Мащенко. – После того, как мы переработаем определённую часть шлаков, будем проводить рекультивацию. То есть, шлаки засыпаются плодородным слоем земли, где будут высажены растения. Фактически, будем делать искусственные горы. Наша конечная цель – достигнуть безотходного производства, к этому стремимся.

Константин СЕРГЕЕВ,

| ||||

| ||||